Chi tiết sản phẩm

Tiêm nhựa khuôn Starway là bước quan trọng nhất trong việc sản xuất các sản phẩm được đúc. Bất kỳ sản phẩm đúc phun có liên quan phải có một khuôn cụ thể để nhận ra cụ thể nó. Nó là thiết bị chính trong quá trình ép phun. Tiêm nhựa khuôn chất lượng cao có tác động trực tiếp đến chất lượng sản phẩm, hiệu quả sản xuất và chi phí.

Những lợi thế của việc phun nhựa trong khuôn là gấp bốn lần:

Định đúc chính xác cao:

Có khả năng tạo ra các bộ phận với hình dạng phức tạp và độ chính xác chiều cao.

Hiệu quả sản xuất cao:

Thích hợp cho sản xuất hàng loạt với chi phí đơn vị thấp.

Thiết kế linh hoạt:

Các khuôn có thể được tùy chỉnh để thích ứng với các thông số kỹ thuật, vật liệu và yêu cầu chức năng khác nhau.

Hỗ trợ nhiều vật liệu:

Có thể được sử dụng để sản xuất một loạt các loại nhựa nhiệt dẻo, chẳng hạn như ABS, PP, PE, v.v.

Top 5 ép phun nguyên mẫu phổ biến

Một số ưu điểm, nhược điểm và tính năng của khuôn được mô tả chi tiết dưới đây.

khuôn nhôm

Đặc điểm của khuôn nhôm:

Nhẹ

Mật độ thấp hơn của hợp kim nhôm làm cho khuôn nhẹ và dễ xử lý, vận chuyển và lắp ráp.

Nó làm giảm nhu cầu trọng tải máy ép phun và giảm chi phí sử dụng thiết bị chế biến.

Độ dẫn nhiệt cao

Hợp kim nhôm có độ dẫn nhiệt tuyệt vời, giúp giảm đáng kể thời gian làm mát và cải thiện năng suất đúc phun.

Điều này đặc biệt thuận lợi cho việc đúc nhanh và sản xuất chu kỳ ngắn.

Dễ dàng gia công

Nhôm là một vật liệu mềm hơn, giúp gia công CNC dễ dàng hơn, cắt, khoan và các hoạt động khác.

Chu kỳ sản xuất ngắn, thường chỉ 3-10 ngày để hoàn thành khuôn.

Lợi thế chi phí

Chi phí sản xuất thấp hơn khuôn thép, làm cho nó phù hợp cho các dự án sản xuất hàng loạt với ngân sách hạn chế.

Không cần phải xử lý nhiệt và làm cứng phức tạp, giảm thêm chi phí sản xuất.

Hoàn thiện bề mặt tốt

Bề mặt của nhôm rất dễ được đánh bóng, thổi cát, anod hóa, v.v., có thể đáp ứng các yêu cầu xuất hiện nhất định.

Ưu điểm của khuôn nhôm:

Chu kỳ sản xuất ngắn

Từ thiết kế đến giao hàng, khuôn nhôm thường chỉ mất 3 ngày đến 2 tuần, nhanh hơn so với khuôn thép truyền thống.

Có thể chi trả

Thích hợp cho nhu cầu sản xuất lô nhỏ hoặc ad-hoc, nó có thể giảm đáng kể chi phí phát triển ban đầu.

Linh hoạt

Cấu trúc khuôn có thể dễ dàng điều chỉnh, phù hợp cho quá trình phát triển sản phẩm lặp nhanh.

Thích hợp cho một loạt các sản phẩm

Hình dạng phức tạp hoặc các bộ phận có thành mỏng có thể được sản xuất để đáp ứng các yêu cầu thiết kế sản phẩm đa dạng.

Dễ dàng bảo trì

Xử lý bề mặt khuôn bằng nhôm rất đơn giản, với chi phí bảo trì thấp.

Nhược điểm của khuôn nhôm:

Cuộc sống dịch vụ ngắn

Hợp kim nhôm có độ cứng và khả năng chống mài mòn thấp. Thông thường chỉ có thể chịu được 500-10.000 lần tiêm, không thể đáp ứng nhu cầu sản xuất hàng loạt.

Sức kháng nhiệt kém

Nhôm có khả năng hạn chế để chịu được nhiệt độ cao và tiêm nhiệt độ cao kéo dài có thể dẫn đến biến dạng nấm mốc.

Không đủ sức mạnh

Đối với các sản phẩm yêu cầu phun áp suất cao hoặc cực cao (ví dụ như nhựa gia cố bằng sợi thủy tinh), khuôn nhôm có thể không phù hợp.

Độ chính xác hạn chế

Mặc dù khuôn nhôm có thể đạt được độ chính xác cao hơn, khả năng kiểm soát dung sai vẫn kém hơn một chút so với khuôn thép cao cấp.

Kịch bản cho khuôn nhôm:

Phát triển nguyên mẫu

Xác minh tính khả thi của thiết kế và nhanh chóng tạo ra các mẫu để thử nghiệm.

Sản xuất lô nhỏ

Đáp ứng nhu cầu sản xuất của hàng chục đến hàng ngàn mảnh, phù hợp cho giai đoạn sản xuất thử nghiệm và thử nghiệm thị trường.

Xác minh sản phẩm

Sản xuất các mẫu gần với sản xuất hàng loạt để xác minh chức năng hoặc trình diễn ngoại hình.

Dự án thời gian dẫn ngắn

Áp dụng cho các nhiệm vụ sản xuất với thời gian giao hàng chặt chẽ để hỗ trợ quay vòng nhanh.

Khuôn thép linh hoạt

Đặc điểm của khuôn thép mềm:

Sức mạnh vừa phải

Độ cứng vật liệu thường nằm trong khoảng từ 28-32 HRC, có thể đáp ứng nhu cầu của việc ép phun khối lượng trung bình (5.000 đến 50.000 chu kỳ).

Dễ làm việc hơn so với khuôn thép cứng, có thể chịu được một mức độ sức mạnh và áp lực nhất định.

Kháng mài mòn tốt hơn

Thép mềm có điện trở hao mòn tốt hơn khuôn nhôm, làm cho nó phù hợp với thời gian chu kỳ dài hơn.

Chi phí vừa phải

Chi phí thấp hơn so với khuôn thép cứng, nhưng sức mạnh và tuổi thọ dịch vụ cao hơn đáng kể so với khuôn nhôm, phù hợp cho các dự án sản xuất trung bình với ngân sách hạn chế.

Dễ dàng sửa đổi

Độ bền cao của vật liệu cho phép khuôn dễ dàng xử lý và điều chỉnh sau khi thử nghiệm khuôn, hỗ trợ tối ưu hóa thiết kế.

Tính linh hoạt

Có thể được sử dụng để tạo ra các cấu trúc phức tạp hoặc khuôn đa dạng để đáp ứng nhiều nhu cầu sản phẩm.

Ưu điểm của khuôn thép linh hoạt:

Cuộc sống lâu hơn

Thông thường hỗ trợ hàng chục ngàn chu kỳ tiêm, làm cho nó phù hợp cho nhu cầu sản xuất khối lượng trung bình.

Thời gian chu kỳ vừa phải

Tốc độ xử lý nhanh hơn so với khuôn thép cứng. Nhưng chậm hơn một chút so với khuôn nhôm, với chu kỳ sản xuất chung khoảng 2-4 tuần.

Hiệu quả chi phí

Sự cân bằng giữa sức mạnh, cuộc sống và chi phí. Nó đặc biệt phù hợp cho thử nghiệm chức năng, sản xuất thử nghiệm và một số dự án sản xuất hàng loạt.

Thích hợp cho một loạt các loại nhựa

Thích nghi với việc ép phun của hầu hết các loại nhựa kỹ thuật, bao gồm ABS, PC, PP, v.v.

Độ chính xác cao hơn

So với khuôn nhôm, khuôn thép linh hoạt có thể đạt được độ chính xác và hoàn thiện bề mặt cao hơn.

Nhược điểm của khuôn thép mềm:

Độ cứng hạn chế

Yếu đối với việc ép phun lực cực cao hoặc chế biến vật liệu gia cố bằng sợi thủy tinh

Kháng ăn mòn kém

Dễ bị gỉ trong độ ẩm cao hoặc môi trường axit, đòi hỏi phải duy trì thường xuyên và ứng dụng các chất ức chế rỉ sét.

Hạng nặng

Nặng hơn khuôn nhôm, dẫn đến chi phí vận chuyển và lắp ráp cao hơn.

Tuổi thọ không tốt bằng khuôn thép cứng

Không thể hỗ trợ nhu cầu sản xuất hàng loạt dài hạn. Không phù hợp cho các dự án với hơn một triệu chu kỳ.

Vật liệu phổ biến cho khuôn thép mềm

Thép P20

Thường được sử dụng bằng thép khuôn cứng thấp, độ cứng trong 28-32 HRC, phù hợp để sản xuất khối lượng trung bình.

Khả năng làm việc tốt, sức đề kháng mòn vừa phải, hiệu quả về chi phí.

718 Thép

Thép khuôn chứa crom có khả năng chống mài mòn và chống ăn mòn tốt.

Thường được sử dụng trong các khuôn phun yêu cầu, chẳng hạn như các bộ phận trong suốt và các bộ phận chính xác.

Thép S50C

Một loại thép công cụ carbon không tốn kém nhưng ít bền hơn.

Thích hợp cho các dự án sử dụng ngắn hạn hoặc ngân sách thấp.

NAK80 Thép

Thép được đánh bóng cao phù hợp cho các sản phẩm yêu cầu hoàn thiện bề mặt cao, chẳng hạn như vỏ mỹ phẩm.

So sánh các khuôn thép mềm với các khuôn khác

| Đặc tính | Khuôn thép mềm | Khuôn nhôm | Khuôn thép cứng |

| Độ cứng | Vừa phải | Thấp hơn | Cao |

| Chi phí | Vừa phải | Thấp hơn | Cao |

| Thời gian chu kỳ | 2-4 tuần | 3-10 ngày | 4-6 tuần |

| Các lô áp dụng | 5,000-50,000 | 500-10,000 | 50.000 trở lên |

| Độ bền | Vừa phải | Tương đối thấp | Tương đối cao |

| Sửa đổi độ khó | Dễ dàng sửa đổi | Rất dễ sửa đổi | Khó hơn để sửa đổi |

Khuôn in 3D

Các tính năng của khuôn in 3D:

Linh hoạt cao

Các hình dạng hình học phức tạp có thể được in với mức độ tự do thiết kế cao, cho phép thực hiện các cấu trúc khó sản xuất bằng các phương pháp xử lý truyền thống, chẳng hạn như các kênh làm mát bên trong và thiết kế nhẹ.

Chu kỳ sản xuất ngắn

Thông thường, 1-3 ngày để hoàn thành sản xuất khuôn, so với khuôn truyền thống để tiết kiệm nhiều thời gian.

Chi phí thấp

Đặc biệt phù hợp cho các lô nhỏ hoặc sản xuất một lần, tránh đầu tư trả trước cao của các khuôn truyền thống.

Đa dạng vật chất

Nhựa, nhựa nhạy cảm, bột kim loại và các vật liệu khác có thể được sử dụng để điều chỉnh hiệu suất của khuôn theo nhu cầu.

Thích hợp cho thiết kế xác minh

Khuôn mẫu có thể được thực hiện nhanh chóng để xác minh thiết kế sản phẩm hoặc sản xuất thử nghiệm nhỏ.

Ưu điểm của khuôn in 3D:

Sản xuất nhanh chóng

Từ thiết kế đến đúc trong vài giờ đến vài ngày, phù hợp để lặp lại và xác nhận nhanh chóng.

Chi phí thấp

Loại bỏ sự cần thiết của các thiết bị gia công và thép khuôn truyền thống đắt tiền, làm cho nó đặc biệt phù hợp cho các dự án sản xuất và thử nghiệm khối lượng lớn.

Sản xuất cấu trúc phức tạp

Dễ thực hiện các cấu trúc bên trong, bề mặt hình và tối ưu hóa chức năng như các kênh làm mát thủy động lực học.

Giảm chất thải vật liệu

Sản xuất phụ gia chỉ sử dụng các vật liệu cần thiết và thân thiện với môi trường hơn các quy trình cắt truyền thống.

Hỗ trợ tối ưu hóa thiết kế

Tính linh hoạt để sửa đổi thiết kế khuôn khi cần thiết trong quá trình sản xuất để nhanh chóng thích ứng với những thay đổi về nhu cầu.

Nhược điểm của khuôn in 3D:

Tuổi thọ ngắn hơn

So với khuôn thép truyền thống, khuôn in 3D ít bền hơn và không phù hợp để sử dụng kéo dài dưới áp suất cao và nhiệt độ cao.

Khả năng chịu tải giới hạn

Đặc biệt là các khuôn làm bằng nhựa hoặc nhựa rất dễ bị biến dạng hoặc hư hỏng trong quá trình tiêm hoặc đúc.

Độ chính xác và chất lượng bề mặt hạn chế

Kết cấu của lớp in có thể yêu cầu xử lý bổ sung và hoàn thiện bề mặt không tốt như khuôn truyền thống.

Hạn chế vật chất

Mặc dù công nghệ in 3D kim loại có sẵn, chi phí cao và nhựa hoặc khuôn nhựa phổ biến bị hạn chế trong khả năng ứng dụng của chúng.

Không đủ công suất hàng loạt

Thích hợp cho sản xuất hoặc xác nhận thử nghiệm hàng loạt nhỏ, nhưng không phù hợp cho sản xuất hàng loạt dài hạn.

Lựa chọn vật liệu cho khuôn in 3D:

Nhựa nhạy cảm

Thích hợp cho thử nghiệm hoặc xác minh ép phun lô nhỏ, với độ chính xác đúc tốt hơn và hiệu suất chi tiết.

Nhựa (ví dụ PLA, ABS)

Các khuôn được in bằng công nghệ FDM, chi phí thấp, nhưng điện trở và sức mạnh thấp hơn.

Kim loại

Các khuôn được in bằng cách sử dụng bột kim loại (ví dụ như thép không gỉ, hợp kim nhôm) phù hợp cho nhu cầu độ chính xác cao và độ chính xác cao, với chi phí cao hơn.

Vật liệu tổng hợp

In ấn thông qua các vật liệu nhựa hoặc vật liệu composite được gia cố để tăng cường độ bền và chức năng.

So sánh khuôn in 3D và khuôn truyền thống:

| Đặc tính | Khuôn in 3D | Khuôn truyền thống |

| Chu kỳ sản xuất | 1-3 ngày | 2-6 tuần |

| Chi phí | Xuống trung bình | Từ giữa đến cao |

| Kích thước lô áp dụng | Số lượng nhỏ (<1000 pieces) | Large quantities (>5000 mảnh) |

| Sản xuất linh hoạt | Cao | Thấp |

| Cuộc sống phục vụ | Ngắn | Dài |

| Cấu trúc phức tạp | Dễ dàng thực hiện | Khó thực hiện |

Khuôn silicon

Các tính năng của khuôn silicon:

Tính linh hoạt và linh hoạt cao

Vật liệu silicon có tính linh hoạt và độ dẻo tốt. Và có thể sao chép chính xác các chi tiết về bề mặt của khuôn mẹ, phù hợp cho các hình dạng hình học phức tạp.

Điện trở nhiệt độ cao và độ ổn định hóa học

Các khuôn silicon chất lượng cao thường có khả năng kháng nhiệt độ cao (-60 đến 250 độ) và có khả năng chống lại hầu hết các hóa chất.

Chi phí thấp

Chi phí sản xuất thấp làm cho chúng đặc biệt phù hợp cho sản xuất lot nhỏ và tạo mẫu nhanh chóng.

Chu kỳ sản xuất ngắn

Quá trình sản xuất rất đơn giản, thường là 1-3 ngày để hoàn thành việc sản xuất nấm mốc và đưa nó vào sử dụng.

Một loạt các ứng dụng

Có thể được sử dụng để đúc một loạt các vật liệu, bao gồm nhựa, polyurethane, sáp, kim loại điểm nóng chảy thấp, v.v.

Ưu điểm của khuôn silicon

Sản xuất đơn giản

Quá trình sản xuất đơn giản, không cần thiết bị hoặc quy trình phức tạp.

Khả năng thích ứng chi phí thấp

Lý tưởng cho sản xuất lô nhỏ hoặc tạo mẫu nhanh, với các khoản tiết kiệm đáng kể trong chi phí phát triển.

Độ chính xác sinh sản cao

Có thể tái tạo chính xác các chi tiết của khuôn chính, bao gồm kết cấu phút và các cấu trúc phức tạp.

Linh hoạt

Dễ dàng giải phóng khuôn, tránh thiệt hại cho thành phẩm.

Lựa chọn rộng rãi các vật liệu

Có thể được sử dụng để đúc một loạt các vật liệu như nhựa, polyurethane, thạch cao và kim loại điểm nóng chảy thấp.

Nhược điểm của khuôn silicon:

Cuộc sống dịch vụ ngắn

So với khuôn kim loại, khuôn silicon có sức đề kháng mòn ngắn hơn và tuổi thọ. Và nói chung chỉ có thể sản xuất hàng chục đến hàng trăm sản phẩm.

Tính chất cơ học hạn chế

Các khuôn silicon có độ cứng và sức mạnh thấp, gây khó khăn cho việc chịu được áp suất cao hoặc phun nhiệt độ cao.

Không đủ độ ổn định chiều

Các khuôn silicon dễ bị biến dạng do sử dụng nhiều lần, ảnh hưởng đến độ chính xác của các sản phẩm.

Nhạy cảm với môi trường

Vật liệu silicon dễ bị ẩm và nhiệt độ và cần được lưu trữ trong điều kiện phù hợp.

Lựa chọn vật liệu khuôn silicon:

Silicone trong suốt

Đối với khuôn chính xác cao và các ứng dụng khuôn trực quan.

Độ cứng cao silicone

Cung cấp khả năng chống mài mòn tốt hơn và ổn định kích thước, và phù hợp cho sản xuất hàng loạt nhỏ.

Silicone cấp thực phẩm

Được sử dụng để làm khuôn thực phẩm, chẳng hạn như khuôn sô cô la và bánh.

Silicone công nghiệp

Thích hợp cho sản xuất phụ tùng công nghiệp, chẳng hạn như các bộ phận ô tô, hải cẩu, v.v.

Mốc nhựa epoxy

Đặc điểm của khuôn nhựa epoxy:

Sức mạnh cao và khả năng chống mài mòn

Nhựa epoxy cứng lại để tạo thành một bề mặt cứng có thể chịu được căng thẳng cơ học cao, phù hợp cho các quá trình phức tạp và sử dụng lâu dài.

Kháng hóa chất tốt

Kháng với axit, kiềm và hầu hết các dung môi hóa học, đặc biệt thích hợp để ngâm nhựa của vật liệu composite.

Sự ổn định nhiệt tuyệt vời

Các khuôn nhựa Epoxy có thể chịu được nhiệt độ cao (thường là 120 độ -180 độ, epoxy đặc biệt có thể chịu được tới 250 độ), phù hợp cho quá trình đúc báo chí nóng.

Độ chính xác chiều cao

Sự co ngót bảo dưỡng thấp (thường dưới 1%) duy trì độ chính xác chi tiết và hình dạng của khuôn chính.

Độ mịn bề mặt cao

Bề mặt của khuôn có thể được đánh bóng thành hiệu ứng gương, giúp cải thiện chất lượng của sản phẩm hoàn chỉnh và hiệu ứng giải phóng.

Ưu điểm của khuôn nhựa Epoxy:

Chi phí sản xuất tương đối thấp

Chi phí thấp hơn khuôn kim loại, phù hợp cho sản xuất lô nhỏ và tạo mẫu.

Nhẹ

So với khuôn kim loại, khuôn nhựa epoxy có trọng lượng nhẹ hơn, giúp chúng dễ xử lý và thao tác hơn.

Kháng ăn mòn cao

Chống lại một loạt các dung môi và vật liệu hóa học, kéo dài tuổi thọ của khuôn.

Tính linh hoạt xử lý cao

Thuộc tính khuôn có thể được điều chỉnh bằng chất độn hoặc các vật liệu gia cố khác để đáp ứng nhiều nhu cầu quy trình.

Khả năng đúc nhanh

Chu kỳ sản xuất ngắn, phù hợp để đáp ứng nhanh chóng với nhu cầu thị trường.

Nhược điểm của khuôn nhựa epoxy:

Độ bền hạn chế

So với khuôn kim loại, khuôn nhựa epoxy ít kháng tác động và mài mòn. Và phù hợp cho sản xuất hàng loạt vừa và nhỏ.

Độ dẫn nhiệt thấp hơn

Độ dẫn nhiệt thấp hơn khuôn kim loại, có thể làm giảm năng suất trong các quá trình gia nhiệt nhất định.

Yêu cầu giảm giá cao

Thật dễ dàng để làm hỏng bề mặt của khuôn khi mất, vì vậy cần phải sử dụng một tác nhân giải phóng khuôn chất lượng cao.

Dễ dàng biến dạng ở kích thước lớn

Khuôn kích thước lớn có thể bị biến dạng dưới căng thẳng hoặc môi trường nhiệt độ cao.

Chăm sóc và duy trì khuôn nhựa epoxy:

Làm sạch bề mặt

Làm sạch bề mặt của khuôn sau mỗi lần sử dụng để tránh thiệt hại dư lượng cho khuôn.

Kiểm tra thường xuyên

Kiểm tra khuôn thường xuyên cho các vết nứt, biến dạng hoặc hao mòn.

Sử dụng tác nhân phát hành nấm mốc

Áp dụng đồng đều tác nhân phát hành trước mỗi lần sử dụng để giảm thiệt hại cho bề mặt khuôn.

Môi trường lưu trữ

Lưu trữ khuôn ở nơi khô ráo và mát mẻ, tránh ánh sáng mặt trời trực tiếp hoặc môi trường nhiệt độ cao.

Sửa chữa và cải tạo

Nếu khuôn bị hỏng, nó có thể được sửa chữa bằng vật liệu nhựa epoxy để kéo dài tuổi thọ của khuôn.

Bảng so sánh số lần khuôn được sử dụng

Bảng so sánh số lần khuôn mẫu được sử dụng

| Loại khuôn | Chu kỳ sản xuất | Số lần được sử dụng | Kịch bản áp dụng |

| Khuôn nhôm | 5-15 ngày | Khoảng 500-1000 lần | Thích hợp cho sản xuất lô nhỏ hoặc phát triển nguyên mẫu, sử dụng ít thường xuyên hơn, phù hợp để tạo mẫu nhanh. |

| Khuôn thép linh hoạt | 10-30 ngày | Khoảng 5000-10000 lần | Thích hợp cho sản xuất lô vừa và nhỏ, tuổi thọ cao hơn, phù hợp để sản xuất hàng loạt với các yêu cầu chính xác trung bình. |

| Khuôn silicon | 2-7 ngày | Khoảng 10-50 lần | Thích hợp cho tạo mẫu nhanh, sản xuất hàng loạt nhỏ hoặc tác phẩm nghệ thuật, v.v ... Sử dụng hạn chế, dễ bị hư hỏng, phù hợp cho các bộ phận có hình dạng phức tạp. |

| Khuôn in 3D | 1-7 ngày | Khoảng 10-100 lần | Thích hợp cho sản xuất khối lượng thấp, tạo mẫu hoặc các bộ phận có hình dạng phức tạp, nhưng độ bền kém và không phù hợp để sử dụng lâu dài. |

| Mốc nhựa epoxy | 5-10 ngày | Khoảng 100-500 lần | Áp dụng cho sản xuất khối lượng vừa và nhỏ, độ chính xác cao hơn, sử dụng tương đối thường xuyên hơn, nhưng vẫn kém bền hơn khuôn kim loại. |

Làm thế nào để chọn khuôn phun phù hợp nhất?

Số lượng mẫu

Yêu cầu sản phẩm

Chi phí thời gian

Hạn chế về ngân sách

Cần lưu ý rằng việc lựa chọn tất cả các nguyên mẫu ép phun trước tiên nên đề cập đến các yêu cầu và giá cả của sản phẩm, sự kết hợp của hai để chọn các khuôn mẫu phù hợp nhất

Khu vực sản xuất phun nhựa đúc

Sáu điểm sau đây là các quy trình cần thiết khi sản xuất khuôn

Phân tích nhu cầu của khách hàng: Trước khi sản xuất phun nhựa, trước tiên bạn cần giao tiếp với khách hàng để hiểu các yêu cầu cụ thể của sản phẩm, chẳng hạn như ngoại hình, chức năng, vật liệu, sức mạnh, kích thước, v.v. ... Tại thời điểm này, cũng cần phải xem xét thiết kế cho khả năng sản xuất (DFM) của sản phẩm đúc để đảm bảo rằng thiết kế có thể được xử lý và sản xuất một cách trơn tru.

Phân tích dòng khuôn: Phân tích dòng khuôn là một mô phỏng máy tính của quá trình ép phun để dự đoán đường dẫn của dòng chảy tan chảy nhựa, phân phối nhiệt độ, thay đổi áp suất và thông tin khác. Nó giúp xác định các vấn đề tiềm ẩn như bong bóng, ảnh ngắn, làm mát không đồng đều, v.v., và sau đó tối ưu hóa thiết kế phun nhựa khuôn.

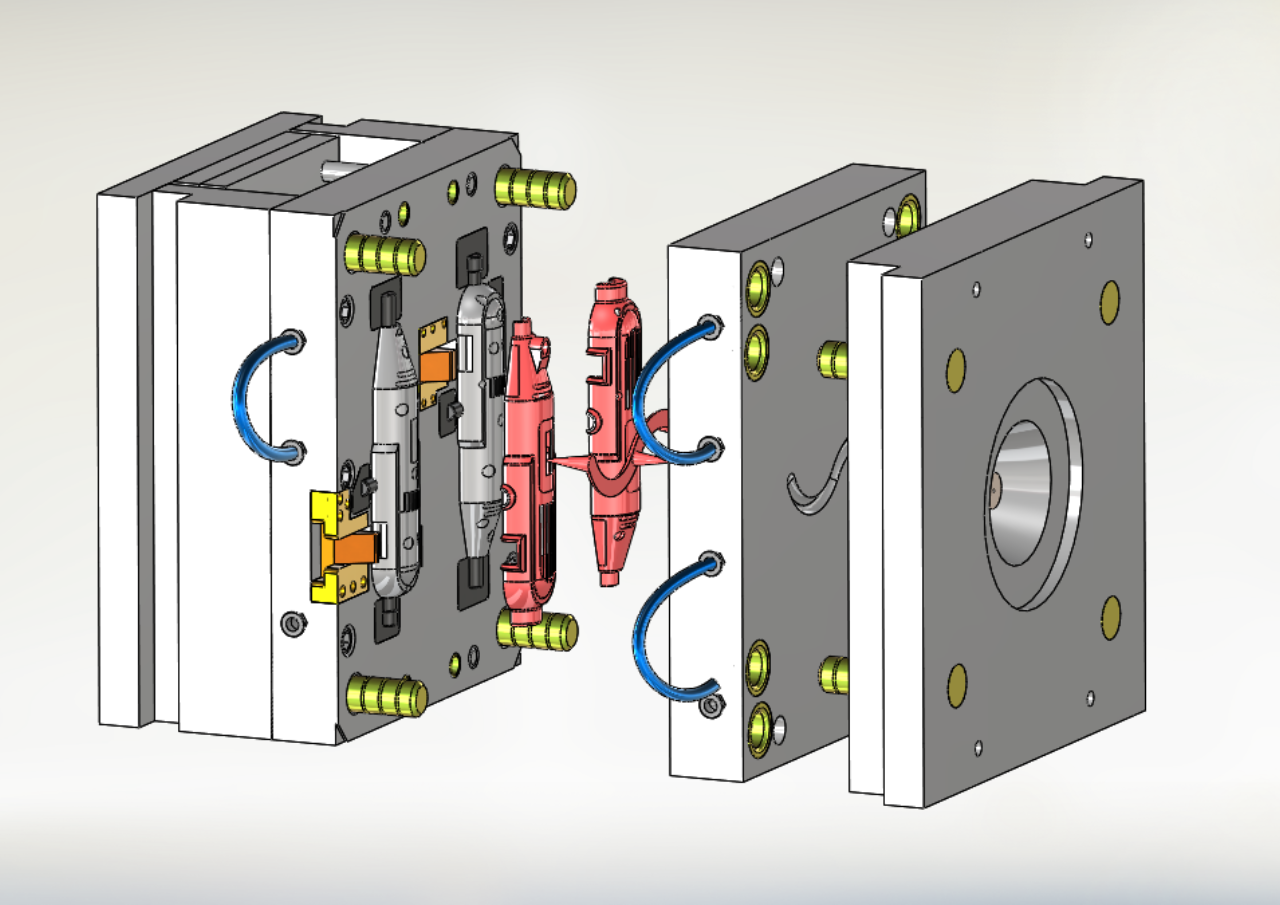

Thiết kế 3D:Các kỹ sư khuôn sử dụng phần mềm CAD chuyên nghiệp (ví dụ: Solidworks, Catia, UG, v.v.) để vẽ thiết kế 3D của khuôn. Quá trình thiết kế bao gồm thiết kế kết cấu của phun nhựa, thiết kế khoang khuôn, thiết kế của hệ thống làm mát, thiết kế của cổng và người chạy, thiết kế của hệ thống tống máu, v.v. Mục tiêu của thiết kế là đảm bảo hoạt động hiệu quả và sự ổn định lâu dài của việc phun nhựa khuôn.

Thiết kế kết cấu của nấm mốc:Cấu trúc cơ bản của phun nhựa khuôn bao gồm khuôn cố định, khuôn di chuyển, hệ thống rót, hệ thống làm mát, hệ thống đẩy, v.v. Thiết kế của mỗi bộ phận cần được phối hợp chính xác để đảm bảo rằng khuôn có thể hoạt động trơn tru.

Thiết kế khoang:Theo hình dạng, kích thước và độ phức tạp của các sản phẩm nhựa, các khoang khuôn của khuôn được thiết kế, và số lượng khoang có thể là một khuôn có một ổ cắm hoặc một khuôn đa dạng. Các khuôn đa dạng thường được sử dụng để sản xuất hàng loạt để tăng hiệu quả.

Thiết kế hệ thống làm mát:Thiết kế hệ thống làm mát ảnh hưởng trực tiếp đến chu kỳ đúc và chất lượng sản phẩm. Một hệ thống làm mát được thiết kế tốt có thể làm mát nhựa nhanh chóng, rút ngắn thời gian chu kỳ và tránh bị cong vênh và biến dạng của sản phẩm.

Lựa chọn máy ép phun:Theo kích thước, trọng lượng và áp lực phun của khuôn, chọn máy ép phun thích hợp.

Tất cả các nhiệm vụ này sẽ rõ ràng trước khi sản xuất nấm mốc cần được thiết kế. Mốc tốt là cần thiết từ nhu cầu của khách hàng đến độ chính xác sản xuất của từng phần khuôn để xem xét cùng nhau!

Lựa chọn vật chất:

Khuôn thép:Thường sử dụng thép độ cứng cao hơn, chẳng hạn như P20, H13, S136, v.v ... Nó phù hợp để sản xuất hàng loạt và có tuổi thọ dài.

Khuôn nhôm:Khuôn nhôm có trọng lượng nhẹ, có chu kỳ xử lý ngắn và phù hợp cho việc sản xuất lô nhỏ hoặc sản xuất nguyên mẫu nhanh.

Khuôn thép mềm:Được sử dụng cho sản xuất thấp đến trung bình, với hiệu quả chi phí tốt.

Khuôn nhựa:Thích hợp cho một số nhu cầu đúc đơn giản, và thường được áp dụng cho sản xuất sản phẩm chi phí thấp.

Quá trình gia công:

Gia công thô:Đầu tiên, các trung tâm gia công CNC và máy tiện CNC được sử dụng để gia công thô để loại bỏ vật liệu dư thừa và tạo thành hình dạng chung của khuôn.

Hoàn thiện:Tiếp theo, khuôn được hoàn thành bằng cách sử dụng thiết bị chính xác cao để đảm bảo độ chính xác và hoàn thiện bề mặt. Để hoàn thiện, các bộ phận chi tiết phức tạp có thể được gia công bằng thiết bị gia công phóng điện (EDM).

Gia công hệ thống làm mát:Các lỗ làm mát và người chạy được gia công chính xác bởi các máy khoan CNC để đảm bảo làm mát tối ưu.

Đánh bóng và mạ:Đánh bóng được thực hiện trên bề mặt khuôn để đảm bảo rằng bề mặt của sản phẩm cuối cùng mịn và không bị trầy xước và không hoàn hảo. Trong khi đó, để tăng cường độ bền của khuôn, các phương pháp điều trị như mạ crôm hoặc nitriding có thể được thêm vào bề mặt khuôn.

Cuộc họp:Lắp ráp từng bộ phận được xử lý thành một khuôn hoàn chỉnh để đảm bảo rằng mỗi bộ phận được phối hợp tốt và di chuyển trơn tru.

Gỡ lỗi: Sau khi lắp đặt khuôn trên máy ép phun, hãy thực hiện khuôn dùng thử. Kiểm tra chất lượng của các sản phẩm đúc trong quá trình đúc thử nghiệm, bao gồm sự xuất hiện, kích thước, khuyết tật đúc, v.v. Đồng thời, tinh chỉnh được thực hiện khi cần thiết, chẳng hạn như sửa đổi thiết kế cổng và tối ưu hóa hệ thống làm mát.

Kiểm tra chức năng:Để đảm bảo rằng khuôn có thể hoạt động đúng, hệ thống đẩy, hệ thống làm mát và hệ thống rót phải hoạt động hiệu quả.

Bước này là để đảm bảo rằng việc sản xuất chất lượng sản phẩm tiếp theo là điều kiện tiên quyết cần thiết, chỉ để làm tốt công việc trong tất cả các khía cạnh của việc gỡ lỗi sản xuất sản phẩm tiếp theo để đạt được kết quả mong muốn!

Kiểm tra kích thước:Đo kích thước được thực hiện bởi các công cụ đo chính xác như máy đo tọa độ (CMM) để đảm bảo độ chính xác của xử lý khuôn.

Kiểm tra khuôn thử nghiệm: Tiến hành khuôn thử nghiệm thực tế để kiểm tra xem các bộ phận nhựa được sản xuất có đáp ứng các yêu cầu thiết kế hay không và liệu có bong bóng, lỗ hổng hoặc khuyết tật hình dạng hay không.

Tính nhất quán của sản phẩm:Tiến hành xác minh trước khi sản xuất hàng loạt để đảm bảo tính nhất quán của sản phẩm trong quá trình sản xuất hàng loạt.

Bước này là sự chấp nhận sẽ trực tiếp xác định sản xuất nấm mốc tiếp theo, nhưng cũng là bước quan trọng nhất!

Bảo trì thường xuyên:Làm sạch và kiểm tra các khuôn thường xuyên. Và sửa chữa bất kỳ bộ phận bị mòn hoặc bị hư hỏng kịp thời để kéo dài tuổi thọ của các khuôn.

Bôi trơn và chống ăn mòn:Thường xuyên lấp đầy khuôn bằng chất bôi trơn để ngăn ngừa rỉ sét và ăn mòn, đặc biệt là trên các lỗ làm mát đã sử dụng và các bộ phận chuyển động.

Bước này của quá trình này là kéo dài tuổi thọ của việc tiêm nhựa khuôn, làm cho chi phí của các sản phẩm riêng lẻ thấp hơn.

Từ phân tích nhu cầu, thiết kế khuôn và xử lý đến lắp ráp và gỡ lỗi cuối cùng, mỗi bước xác định chất lượng của khuôn và sản phẩm cuối cùng. Bằng cách liên tục tối ưu hóa thiết kế và chọn đúng vật liệu cho việc phun nhựa khuôn, các nhà sản xuất có thể cung cấp phun nhựa khuôn chất lượng cao để đáp ứng nhu cầu sản xuất của khách hàng và đảm bảo sản xuất sản phẩm hiệu quả.

Yêu cầu sản phẩm

1.Kích thước sản phẩm, hình dạng và yêu cầu chức năng.

2.Yêu cầu chất lượng bề mặt (ví dụ như độ bóng, kết cấu).

Lựa chọn vật chất

Tính chất của vật liệu nhựa như tính lưu động, co ngót và điện trở nhiệt độ cao.

Cuộc sống nấm mốc

1.Điện trở và độ cứng của vật liệu khuôn (ví dụ p20, thép H13, v.v.).

2.Quá trình xử lý bề mặt (ví dụ mạ crôm, nitriding) để kéo dài tuổi thọ dịch vụ.

Xử lý độ chính xác

Đảm bảo sự phù hợp chính xác giữa các bộ phận khuôn để tránh các khiếm khuyết như cạnh bay và cong vênh sản phẩm.

Hiệu quả làm mát

Thiết kế hệ thống làm mát ảnh hưởng trực tiếp đến thời gian chu kỳ đúc và hiệu quả sản xuất.

Hiệu quả sản xuất

Có nên sử dụng thiết kế đa khoang, tự động, v.v. để cải thiện tốc độ sản xuất.

Nhấn đúc tham chiếu cuộc sống dịch vụ trung bình

| Loại khuôn trung bình | Khuôn nhôm |

| Khuôn thép thông thường | 500.000 ~ 1.000.000 lần chết |

| Khuôn thép chất lượng cao | 1.000.000 ~ 2.000.000 lần chết trở lên |

| Khuôn nhôm | 10.000 ~ 100.000 lần chết |

Dữ liệu chi tiết hơn bên dưới

| Sản phẩm chính | Khuôn phun nhựa, khuôn phần y tế, IML/IMD, khuôn phun 2K, khuôn cao su silicon, đúc chết, nguyên mẫu, phay CNC, CNC quay... |

| Định dạng tệp | Solidworks, Pro/Kỹ sư, Auto CAD, PDF, JPG, Mẫu |

| Vật liệu nhựa | HIPS ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Thời gian dẫn của khuôn | 20-35 ngày, nó phụ thuộc vào kích thước và cấu trúc của sản phẩm |

| Thời gian sản xuất số lượng lớn | 25-30 ngày, nó phụ thuộc vào kích thước và cấu trúc của sản phẩm |

| Phạm vi trọng lượng của sản phẩm | 1g đến 5000g |

| Độ chính xác của khuôn | +/- 0,01mm |

| Cuộc sống nấm mốc | Ảnh chụp 300K-500K, Cập nhật khuôn miễn phí |

| Mốc khoang | Khoang duy nhất, đa dạng. |

| Hệ thống chạy bộ | Á hậu nóng và Á hậu lạnh. |

| Thiết bị | 1. Máy móc phát triển phát triển: Trung tâm gia công hiệu quả cao của Thụy Sĩ Mikron, Gia công CNC tốc độ cao của Thụy Sĩ Mikron Trung tâm gia công phay Makino CNC Nhật Bản, Trung tâm gia công CNC đầu Đài Loan, Trung tâm gia công Thụy Sĩ Charmilles EDM, Nhật Bản Makino Edge 3S Sinker EDM ... 2. Máy móc hoàn thiện thành phần: Máy singhui Sing & Bio-Padding, dòng phun dầu 100.000 lớp ... 3. Máy móc khởi động: Máy ép phun đầy điện Toyo Si-Five, máy tiêm Yizumi, tiêm Donghua Máy, máy móc Haiti, máy phun Sumitomo, máy đúc đôi Haiti ... |

| Thiết bị máy tiêm | Theo độ chính xác của sản phẩm để lựa chọn mô hình khác nhau 80T, 120T, 250T, 450T, 800T, máy phun 1200T. |

| Xử lý bề mặt | Đánh bóng, vẽ tranh, Chroming, anodizing, đánh răng, sàng lọc lụa, chuyển nước, cắt laser, che phủ da, kết cấu, sanblasting, mạ vàng, vẽ tia cực tím |

| Màu sắc | Trắng, đen, đỏ, màu xanh..et. Theo yêu cầu của khách hàng. |

| Điều tra | Kiểm tra 100% bởi QC, QA trước khi vận chuyển. |

| Ứng dụng | Tất cả các loại xe hơi phụ tùng, máy móc, thiết bị gia dụng, sản phẩm điện tử, thiết bị y tế, văn phòng phẩm, máy tính, công tắc điện, công tắc thu nhỏ, kiến trúc, hàng hóa và thiết bị A/V, khuôn phần cứng và nhựa, thiết bị thể thao và thiết bị thể thao và quà tặng, và nhiều hơn nữa. |

| Hệ thống kiểm soát chất lượng | Chứng nhận hệ thống quản lý chất lượng ISO9001. |

| Bưu kiện | Theo yêu cầu của khách hàng |

Dịch vụ của chúng tôi

Thiết kế đúc & kỹ thuật phun

1.Thiết kế khuôn với 4 kỹ sư với 5-10 năm kinh nghiệm

2.Mô hình rắn 3D

3.Thích ứng các tham số quy trình

4.Phân tích lưu lượng nấm mốc

Làm ép phun

1.Xử lý và sản xuất nấm mốc trong nhà ("Chúng tôi không bao giờ thuê ngoài!")

2.100+ Các cơ sở gia công chính xác đẳng cấp thế giới

3.Dung sai ± 0,001mm

4.Tiêu chuẩn được chứng nhận ISO 9001

Sản xuất bộ phận nhựa

1.20+ 35 tấn - 1200 máy ép phun

2.Hàng trăm vật liệu nhiệt dẻo để lựa chọn

3.Kiểm soát chất lượng nghiêm ngặt: IQC, IPQC, FQC

4.Bao bì và đóng gói tùy chỉnh sau khi phun

Các loại khuôn đúc phun:

-

Được phân loại theo số lượng khoang khuôn:

-

Khuôn đơn vịnh:Đúc một sản phẩm tại một thời điểm, phù hợp cho các lô nhỏ hoặc các sản phẩm chính xác cao.

-

Khuôn đa dạng:Đúc nhiều sản phẩm tại một thời điểm, cải thiện hiệu quả sản xuất, phù hợp cho sản xuất hàng loạt.

-

-

Được phân loại theo cấu trúc khuôn:

-

M khuôn hai tấm:Cấu trúc đơn giản, phù hợp cho các sản phẩm nhựa nói chung.

-

Khuôn ba platen:Tăng chức năng tách của hệ thống rót, phù hợp cho các sản phẩm phức tạp hoặc cho ăn đa điểm.

-

-

Được phân loại theo ứng dụng:

-

Mốc người chạy nóng:Giảm chất thải và cải thiện hiệu quả đúc bằng cách sưởi ấm hệ thống người chạy.

-

Khuôn mẫu lạnh:Khuôn truyền thống, là chi phí thấp hơn, nhưng tạo ra nhiều phế liệu hơn.

-

Cấu trúc của khuôn đúc phun:

-

Các thành phần chính của khuôn:

Khuôn dễ dàng và cố định:Khuôn bao gồm một khuôn động (được gắn trên mẫu di chuyển của máy ép phun) và khuôn cố định (được gắn trên một mẫu cố định), được đóng lại để tạo thành một khoang khuôn.-

Khoang và lõi:Khoang xác định hình dạng của sản phẩm và cốt lõi tạo thành cấu trúc bên trong của sản phẩm.

-

Hệ thống rót:Bao gồm các kênh dòng chính, đa tạp, cổng và túi lạnh, được sử dụng để vận chuyển nhựa tan vào khoang khuôn.

-

Hệ thống làm mát:Giúp nhựa nóng chảy để hóa rắn và đúc nhanh chóng thông qua các tuyến đường thủy làm mát.

-

Hệ thống ống xả:Làm cạn kiệt khí hoặc tan chảy khí từ khoang nấm mốc để tránh khuyết tật.

-

Hệ thống hủy bỏ:bao gồm các chân đẩy, tấm đẩy, v.v., được sử dụng để đẩy sản phẩm đúc ra khỏi khuôn.

-

-

Cấu trúc phụ trợ:

-

Hướng dẫn Trụ cột và Hướng dẫn ống lót:Đảm bảo độ chính xác của các khuôn di chuyển và cố định.

-

Cơ sở khuôn:Sửa chữa và hỗ trợ các thành phần khuôn, cung cấp sức mạnh và sự ổn định.

-

Chi tiết vật liệu hiển thị bảng

| Vật liệu | Độ dày tường được đề xuất [mm] | Độ dày tường được đề xuất [inch] |

| Polypropylen (PP) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| Abs | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polyetylen (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polystyrene (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Polyurethane (PUR) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polycarbonate (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/abs | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Nhìn trộm | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silicone | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Hiển thị trường hợp sản phẩm

Sức mạnh nhà máy Starway

Đường dây nóng dịch vụ miễn phí của chúng tôi: +86 15821850866

13

năm

Chúng tôi đã làm việc trong ngành từ năm 2011

5

Đội

Chúng tôi có 5 nhóm là nhóm phát triển thị trường, 4 hội thảo xử lý, nhóm mua hàng, nhóm kỹ thuật và nhóm kiểm soát chất lượng.

3

Nguyên mẫu ngày

Chúng ta có thể tạo mẫu cho một sản phẩm trong ít nhất 3 ngày

Nếu bạn quan tâm đến các sản phẩm của chúng tôi hoặc bạn muốn làm và tùy chỉnh sản phẩm, xin vui lòng liên hệ với chúng tôi.

Chú phổ biến: Nấm đúc nhựa, nhà sản xuất, nhà cung cấp, nhà sản xuất phun nhựa Trung Quốc, nhà máy