Chi tiết sản phẩm

Lượng phun nhựa ABS nhờ tính chất cơ học tuyệt vời, chất lượng bề mặt và hiệu suất xử lý, thông qua thiết kế khuôn hợp lý và quy trình ép phun, có thể tạo ra các sản phẩm ép phun ABS chính xác cao, chất lượng cao.

Kháng va chạm:Găng phun nhựa ABS có khả năng chống va đập tốt và duy trì sức mạnh và độ bền tốt ngay cả ở nhiệt độ thấp.

Độ cứng và độ cứng:Đúc phun nhựa ABS có độ cứng và độ cứng cao và có thể chịu được các lực bên ngoài lớn.

Khả năng chống mài mòn:Lượng phun nhựa ABS vẫn có thể duy trì khả năng chống mài mòn tốt trong một số điều kiện ma sát cao.

Muốn biết thêm? Vui lòng liên hệ với chúng tôi và để phun phun thêm các khả năng không giới hạn vào dự án của bạn!

ABS

| Của cải | Sự miêu tả |

| Nhiệt độ tan chảy | 220 độ - 250 độ |

| Nhiệt độ chuyển đổi thủy tinh (TG) | 105 độ |

| Tỉ trọng | 1. 03 - 1. 20 g/cm³. |

| Khả năng chảy | Tốt:Thích hợp cho các khuôn phức tạp, các sản phẩm đúc có thành mỏng và rất chi tiết, khả năng lưu chuyển cho phép ABS lấp đầy khoang khuôn trong một thời gian ngắn. Nhiệt độ tiêm thấp hơn và áp lực tiêm cao hơn thường được sử dụng để giảm thiểu các dấu vết và khuyết tật. |

| Áp lực tiêm | 700 - 1500 thanh phụ thuộc vào hình học phần, thiết kế khuôn, độ dày tường và tốc độ phun. Các bộ phận phức tạp có thể yêu cầu áp lực tiêm cao hơn. |

| Tốc độ tiêm | Trung bình đến nhanh,Tùy thuộc vào sự phức tạp của sản phẩm và kích thước của máy ép phun. Đối với các sản phẩm phức tạp, thành mỏng hơn, tốc độ phun cao thích hợp có thể làm tăng năng suất. |

| Nhiệt độ khuôn | 50 độ - 80 độ |

| Thời gian làm mát | 15 - 30 giây,Tùy thuộc vào độ dày thành của bộ phận, nhiệt độ khuôn và độ dẫn nhiệt của vật liệu. Các bộ phận dày hơn yêu cầu thời gian làm mát dài hơn để đảm bảo sự ổn định kích thước của phần đúc. |

| Co ngót | 0. 4% {{2}. Sự co ngót thường cao hơn đối với các bộ phận thành mỏng và đòi hỏi sự chú ý đặc biệt trong quá trình thiết kế khuôn. |

| Bề mặt bóng | Độ bóng cao:ABS có chất lượng và độ bóng bề mặt tuyệt vời, và có thể thể hiện một bề mặt rất mịn, do đó, nó được sử dụng rộng rãi trong các sản phẩm có yêu cầu diện mạo cao (ví dụ, vỏ điện thoại di động, các bộ phận nội thất ô tô). |

| Tính chất cơ học | Kháng va chạm:ABS có khả năng chống va đập cao, đặc biệt là ở nhiệt độ thấp và phù hợp để sử dụng trong các sản phẩm chống va đập (ví dụ: đồ chơi, công cụ, bộ phận ô tô). |

| Độ cứng và độ cứng | Độ cứng trung bình,Độ cứng tốt, có thể chịu được một số tải cơ học nhất định. Thích hợp cho các sản phẩm tiêu dùng hàng ngày và các ứng dụng tải trung bình. |

|

Cách điện điện |

Tốt:ABS có đặc tính cách nhiệt cao và phù hợp cho vỏ sản phẩm điện tử, phụ kiện điện (ví dụ: hộp pin, bảng điều khiển điện). |

| Điện trở nhiệt | Trung bình:ABS có một số điện trở nhiệt (TG là 105 độ) và phù hợp để sử dụng trong môi trường nhiệt độ trung bình, không phải cho môi trường làm việc ở nhiệt độ cao. Các ứng dụng phổ biến bao gồm vỏ thiết bị, nội thất ô tô, v.v. |

| Kháng hóa chất | Tốt:ABS có khả năng chống lại các hóa chất nhẹ (như dầu mỡ, dung môi, axit, kiềm, v.v.), nhưng không kháng với các hóa chất ăn mòn mạnh như axit mạnh và kiềm. Nó phù hợp để sử dụng trong môi trường hàng ngày và địa điểm hàng ngày với phơi nhiễm hóa chất thấp. |

| Kháng UV | Tốt:ABS có một mức độ kháng UV nhất định, có thể được sử dụng trong môi trường ngoài trời trong một thời gian dài hơn mà không dễ bị lão hóa. Thường được sử dụng trong nhà ngoài trời, các bộ phận bên ngoài ô tô và các sản phẩm khác tiếp xúc với mặt trời. |

| Xử lý hậu kỳ | Đa dạng hóa:Bề mặt ABS phù hợp để phun, in màn hình lụa, mạ điện, đánh dấu laser và các quá trình xử lý hậu kỳ khác để tăng cường sự xuất hiện và chức năng. Sau khi điều trị, ABS hoàn thành sản phẩm phù hợp hơn với nhu cầu thị trường cao cấp. |

| Khả năng tái chế xuất sắc | Nhựa ABS rất dễ tái chế và có thể được tái sử dụng ở một mức độ nhất định. Vật liệu ABS tái chế có thể được sử dụng trong sản xuất các sản phẩm cấp thấp, nhưng quá trình tái chế có thể ảnh hưởng đến các tính chất vật lý của nó. |

| Các khu vực ứng dụng phổ biến | Ô tô:Các bộ phận trang trí bên trong và bên ngoài, bảng dụng cụ, gương phản xạ đèn, v.v. Điện tử:Vỏ TV, vỏ điện thoại di động, vỏ pin, v.v. Thiết bị gia dụng:Vỏ máy giặt, vỏ tủ lạnh, v.v. Hàng tiêu dùng:Đồ chơi, thiết bị thể thao, đồ dùng văn phòng, v.v. |

Ưu điểm của việc ép phun nhựa ABS so với PP, PE, PVC

So sánh chi phí nguyên liệu thô

Abs:

Chi phí nguyên liệu của ABS thường cao hơn PP và PE, nhưng thấp hơn so với PVC. Nó có giá vừa phải và phù hợp để sử dụng trong các ứng dụng đòi hỏi tính chất cơ học, ngoại hình và một số khả năng chống nhiệt tốt hơn.

So với PP, PE và PVC, ABS thường được sử dụng như một loại nhựa có hiệu suất tổng thể cao hơn và giá của nó cân bằng và phù hợp hơn để sử dụng trong thiết bị điện tử, ô tô và các sản phẩm khác có yêu cầu chất lượng cao.

PP, PE:

PP và PE là vật liệu nhựa rẻ hơn, được sử dụng rộng rãi trong bao bì, các sản phẩm gia dụng, các sản phẩm dùng một lần và các lĩnh vực khác. Họ có quy trình sản xuất trưởng thành và nguyên liệu thô giá rẻ, vì vậy chúng tương đối thuận lợi hơn về giá cả, đặc biệt là đối với thị trường cấp thấp và hàng tiêu dùng hàng loạt.

PVC:

Chi phí nguyên liệu thô của PVC thường thấp hơn so với ABS, nhưng giá cao hơn một chút so với PP và PE. Chi phí sản xuất có thể tăng do các yêu cầu về môi trường và xử lý cao hơn của PVC, đặc biệt là nhu cầu thêm chất làm dẻo trong quá trình xử lý.

Phần kết luận:ABS đắt hơn một chút so với PP và PE, nhưng sự kết hợp của các thuộc tính (ví dụ: kháng tác động tốt hơn, kháng hóa chất, v.v.) cung cấp hỗ trợ hợp lý cho giá của nó. So với PVC, ABS có giá vừa phải hơn cho nhiều ứng dụng với các yêu cầu về ngoại hình và hiệu suất ..

Thời gian đúc và hiệu quả sản xuất

Abs:

ABS có thời gian chu kỳ ép phun tương đối ngắn, tính lưu động tốt và khả năng lấp đầy khuôn nhanh chóng. Điều này có nghĩa là nó hiệu quả hơn và có thể tiết kiệm thời gian, đặc biệt là trong việc đúc các bộ phận phức tạp.

PP, PE:

PP và PE có chu kỳ đúc phun tương đối ngắn và tính trôi chảy rất tốt, điều này làm cho chúng phù hợp để tạo ra các hình dạng phức tạp, vách mỏng. Chúng hiệu quả hơn trong quá trình đúc và đặc biệt phù hợp cho sản xuất khối lượng lớn.

PVC:

PVC có chu kỳ đúc dài hơn và ít năng suất hơn, đặc biệt là khi chất hóa dẻo cần được thêm vào hoặc khi các yêu cầu của khuôn cao. PVC yêu cầu thời gian làm mát dài hơn và quy trình sản xuất chậm hơn ABS.

Phần kết luận:ABS có chu kỳ đúc tương đối ngắn, đặc biệt phù hợp với số lượng nhỏ và yêu cầu độ chính xác cao. Trong khi PP và PE có chu kỳ đúc ngắn hơn và phù hợp để sản xuất hàng loạt, PVC kém hơn so với ABS về tốc độ đúc.

Chi phí nấm mốc và cuộc sống

Abs:

Các khuôn ABS tương đối bền và thiết kế khuôn không phức tạp như một số nhựa hiệu suất cao và có thể chịu được sự hao mòn của sản xuất lâu dài. Mặc dù chi phí khuôn của ABS cao hơn PP và PE, so với PVC, chi phí khuôn của nó là vừa phải và độ bền tốt hơn.

PP, PE:

PP và PE có chi phí nấm mốc thấp hơn và thường phù hợp với các ứng dụng sản xuất có khối lượng lớn, có độ chính xác thấp. Các khuôn cho các loại nhựa này có yêu cầu thấp hơn là chống hao mòn hơn và có tuổi thọ cao hơn.

PVC:

Khuôn PVC tương đối dễ bị hao mòn, đặc biệt là khi sử dụng PVC cứng và khuôn đắt hơn để duy trì. Do đó, chi phí nấm mốc và bảo trì có thể cao hơn đối với PVC so với ABS PE và PP.

Phần kết luận:Mặc dù chi phí của khuôn ABS cao hơn một chút so với PP và PE, độ bền của khuôn và khả năng thích ứng của chúng với các hình dạng phức tạp khiến chúng hiệu quả hơn trong một số ngành công nghiệp đòi hỏi. So với PVC, ABS có tuổi thọ nấm mốc dài hơn.

Kết thúc & ngoại hình

Abs:

Vật liệu ABS có độ bóng bề mặt tuyệt vời và dễ xử lý, chẳng hạn như phun, mạ, in màn hình lụa, v.v ... Điều này mang lại lợi thế rõ ràng cho các sản phẩm có yêu cầu giao diện cao (ví dụ, vỏ thiết bị điện tử, bộ phận nội thất ô tô, các bộ phận nội thất, vân vân.).

PP, PE:

PP và PE có chất lượng bề mặt khó khăn hơn và rất khó xử lý với phun, mạ, v.v ... Chúng thường không phù hợp với các sản phẩm có nhu cầu cao về ngoại hình.

PVC:

Chất lượng bề mặt của PVC thường vượt trội so với PP và PE, nhưng không tốt bằng ABS. PVC có thể phải chịu các phương pháp điều trị bề mặt như in, phủ, v.v., nhưng có thể không mịn màng như ABS.

Phần kết luận:Điều trị xuất hiện và hoàn thiện bề mặt của ABS tốt hơn so với PP, PE và PVC, phù hợp cho các sản phẩm có yêu cầu cao về ngoại hình.

Các biện pháp phòng ngừa trong quá trình ép phun nhựa ABS

Kiểm soát nhiệt độ

Nhiệt độ kim phun:ABS rất nhạy cảm với nhiệt độ. Nhiệt độ thùng của kim phun phải được giữ giữa 220-280 độ và nhiệt độ khuôn thường được giữ giữa 40-70 độ. Nhiệt độ quá cao hoặc quá thấp có thể dẫn đến các khiếm khuyết trong quá trình ép phun, chẳng hạn như khuyết tật bề mặt, bong bóng, biến dạng, v.v.

Nhiệt độ tan chảy:Nhiệt độ quá cao có thể dẫn đến sự phân hủy vật liệu và sản xuất mùi, trong khi nhiệt độ quá thấp có thể ảnh hưởng đến tính trôi chảy và dẫn đến việc đúc không hoàn chỉnh.

Nhiệt độ làm mát:Nhiệt độ làm mát của khuôn phải ổn định, tốc độ làm mát quá thấp sẽ dẫn đến sự cong vênh của sản phẩm, và việc làm mát quá nhanh sẽ làm cho bề mặt không mịn hoặc tạo ra các vết nứt.

Tốc độ tiêm và kiểm soát áp suất

Tốc độ tiêm:Tốc độ phun quá nhanh sẽ dẫn đến việc lấp đầy khuôn bằng nhựa, dễ bị bong bóng, cạnh bay và các khuyết tật khác; Tốc độ quá chậm có thể dẫn đến tính lưu động vật liệu kém, dẫn đến việc làm đầy không hoàn chỉnh.

Áp lực tiêm:Áp lực phun nên được điều chỉnh theo thiết kế của khuôn, độ dày tường và độ phức tạp của sản phẩm. Áp lực tiêm quá thấp sẽ dẫn đến đúc kém, và quá cao có thể dẫn đến các vết nứt hoặc biến dạng trên bề mặt sản phẩm.

Sản phẩm co ngót và kiểm soát WARPAGE

Kiểm soát co rút:Độ co ngót của vật liệu ABS thường nằm giữa 0. 4% - 0. 8%. Các đặc điểm co rút của vật liệu cần được xem xét đầy đủ khi thiết kế khuôn, đặc biệt là trong các sản phẩm có thành dày, co rút quá mức có thể dẫn đến các vấn đề chính xác về chiều.

Kiểm soát WARPAGE:Do hệ số lớn của sự mở rộng nhiệt của ABS, các sản phẩm dễ bị biến dạng khi làm mát sau khi đúc. Để ngăn chặn warpage, thiết kế khuôn cần tối ưu hóa hệ thống làm mát và đảm bảo rằng độ dày thành của sản phẩm là đồng đều.

Kiểm tra chất lượng sản phẩm

Kiểm tra kích thước:Các sản phẩm ABS có thể trải qua các biến động kích thước trong quá trình đúc và cần được kiểm tra kích thước bằng cách sử dụng đồng hồ đo chính xác để đảm bảo rằng sản phẩm đáp ứng các thông số kỹ thuật thiết kế.

Kiểm tra khuyết tật bề mặt:Chất lượng bề mặt của ABS thường tốt, nhưng các khuyết tật bề mặt, chẳng hạn như bong bóng, dấu vết, vết trầy xước, v.v., vẫn có thể xảy ra trong quá trình sản xuất và cần được kiểm tra và sửa chữa.

Dữ liệu chi tiết hơn bên dưới

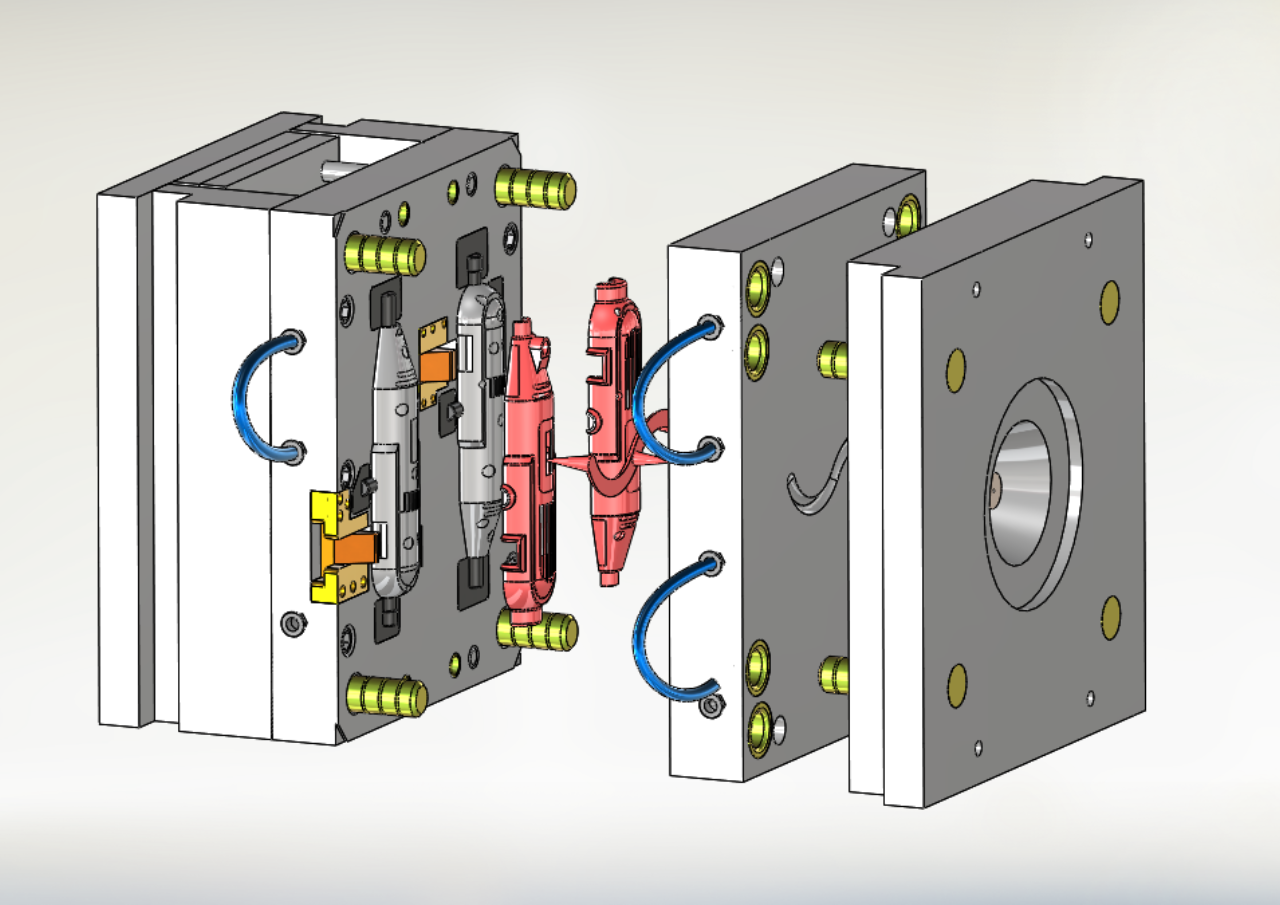

| Sản phẩm chính | Khuôn phun nhựa, khuôn phần y tế, IML/IMD, khuôn phun 2K, khuôn cao su silicon, đúc chết, nguyên mẫu, phay CNC, CNC quay... |

| Định dạng tệp | Solidworks, Pro/Kỹ sư, Auto CAD, PDF, JPG, Mẫu |

| Vật liệu nhựa | HIPS ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Thời gian dẫn của khuôn | 20-35 ngày, nó phụ thuộc vào kích thước và cấu trúc của sản phẩm |

| Thời gian sản xuất số lượng lớn | 25-30 ngày, nó phụ thuộc vào kích thước và cấu trúc của sản phẩm |

| Phạm vi trọng lượng của sản phẩm | 1g đến 5000g |

| Độ chính xác của khuôn | +/-0. 01mm |

| Cuộc sống nấm mốc | 300K -500 k ảnh, cập nhật khuôn miễn phí |

| Mốc khoang | Khoang duy nhất, đa dạng. |

| Hệ thống chạy bộ | Á hậu nóng và Á hậu lạnh. |

| Thiết bị | 1. Máy móc phát triển phát triển: Trung tâm gia công hiệu quả cao của Thụy Sĩ Mikron, Gia công CNC tốc độ cao của Thụy Sĩ Mikron Trung tâm gia công phay Makino CNC Nhật Bản, Trung tâm gia công CNC đầu Đài Loan, Trung tâm gia công Thụy Sĩ Charmilles EDM, Nhật Bản Makino Edge 3S chìm EDM ... 2. Máy móc hoàn thiện thành phần: Máy sing & Bio-padding, 100, 000 Dòng phun dầu cấp ... 3. Máy móc khởi động: Máy ép phun đầy điện Toyo Si-Five, máy tiêm Yizumi, tiêm Donghua Máy, máy móc Haiti, máy phun Sumitomo, máy đúc đôi Haiti ... |

| Thiết bị máy tiêm | Theo độ chính xác của sản phẩm để lựa chọn mô hình khác nhau 80T, 120T, 250T, 450T, 800T, máy phun 1200T. |

| Xử lý bề mặt | Đánh bóng, vẽ tranh, Chroming, anodizing, đánh răng, sàng lọc lụa, chuyển nước, cắt laser, che phủ da, kết cấu, sanblasting, mạ vàng, vẽ tia cực tím |

| Màu sắc | Trắng, đen, đỏ, màu xanh..et. Theo yêu cầu của khách hàng. |

| Điều tra | Kiểm tra 100% bởi QC, QA trước khi vận chuyển. |

| Ứng dụng | Tất cả các loại xe hơi phụ tùng, máy móc, thiết bị gia dụng, sản phẩm điện tử, thiết bị y tế, văn phòng phẩm, máy tính, công tắc điện, công tắc thu nhỏ, kiến trúc, hàng hóa và thiết bị A/V, khuôn phần cứng và nhựa, thiết bị thể thao và thiết bị thể thao và quà tặng, và nhiều hơn nữa. |

| Hệ thống kiểm soát chất lượng | Chứng nhận hệ thống quản lý chất lượng ISO9001. |

| Bưu kiện | Theo yêu cầu của khách hàng |

Dịch vụ của chúng tôi

Thiết kế đúc & kỹ thuật phun

1.Thiết kế khuôn với 4 kỹ sư với 5-10 năm kinh nghiệm

2.Mô hình rắn 3D

3.Thích ứng các tham số quy trình

4.Phân tích lưu lượng nấm mốc

Làm ép phun

1.Xử lý và sản xuất nấm mốc trong nhà ("Chúng tôi không bao giờ thuê ngoài!")

2.100+ Các cơ sở gia công chính xác đẳng cấp thế giới

3.Dung sai của ± 0. 001mm

4.Tiêu chuẩn được chứng nhận ISO 9001

Sản xuất bộ phận nhựa

1.20+ 35 tấn - 1200 máy ép phun

2.Hàng trăm vật liệu nhiệt dẻo để lựa chọn

3.Kiểm soát chất lượng nghiêm ngặt: IQC, IPQC, FQC

4.Bao bì và đóng gói tùy chỉnh sau khi phun

Ưu điểm của các bộ phận đúc phun

Tạo mẫu nhanh:Thời gian chu kỳ ngắn hơn của việc ép phun đặc biệt phù hợp để sản xuất hàng loạt và có thể hoàn thành việc sản xuất một lượng lớn sản phẩm trong một thời gian ngắn.

Mức độ tự động hóa cao:Dây chuyền sản xuất tự động có thể cải thiện đáng kể hiệu quả và giảm chi phí lao động.

Chi phí đơn vị thấp:Đối với sản xuất hàng loạt, chi phí đơn vị giảm đáng kể.

Sử dụng vật liệu cao:Ít chất thải vật liệu trong quá trình ép phun nhựa, và trang trí có thể được tái chế.

Mức độ sinh sản cao:Cho phép sản xuất các sản phẩm có hình dạng phức tạp và kích thước chính xác, chẳng hạn như các bộ phận có tính năng chi tiết và cấu trúc bên trong.

Khuôn đúc một mảnh:Cho phép đúc tích hợp các bộ phận, giảm lắp ráp và các bước xử lý tiếp theo.

Độ chính xác cao:Các sản phẩm đúc phun có độ chính xác và nhất quán cao, làm cho chúng phù hợp để sản xuất các bộ phận công nghiệp chất lượng cao và các sản phẩm tiêu dùng.

Lựa chọn nguyên liệu thô:Một loạt các vật liệu nhựa có thể được xử lý (ví dụ: ABS, PP, PE, PC, v.v.), thậm chí cả nhựa được gia cố với sợi thủy tinh và chất độn được thêm vào.

Tùy chọn màu sắc:Nhiều kết hợp vật liệu (ép phun hai màu hoặc ép phun đa vật liệu) có thể đạt được cho cùng một sản phẩm.

Tùy chọn bề mặt:Nắm phun có thể đạt được một loạt các hiệu ứng bề mặt, chẳng hạn như hoàn thiện mịn, kết cấu hoặc mờ, mà không cần xử lý bổ sung.

Nhược điểm của các bộ phận đúc phun

Chi phí khuôn đắt tiền:Thiết kế khuôn và chi phí sản xuất cao, đặc biệt là khuôn phức tạp hoặc khuôn đa dạng.

Đầu tư lớn vào thiết bị: Máy ép phun và các thiết bị khác rất tốn kém, đặc biệt là thiết bị có độ chính xác cao.

Chu kỳ khuôn dài:Sản xuất nấm mốc đòi hỏi một khoảng thời gian nhất định, có thể kéo dài thời gian phát triển sản phẩm.

Kiểm tra sự phù hợp của sản phẩm:Thiết kế sản phẩm và khuôn phải tương thích cao, và yêu cầu xác minh và tối ưu hóa lặp đi lặp lại trong giai đoạn đầu.

Thiếu vật chất rõ ràng:Không phải tất cả các vật liệu đều thích hợp để ép phun (ví dụ: một số nhựa nhiệt và vật liệu nhiệt độ cao).

Rủi ro biến dạng:Quá trình này đang đòi hỏi các sản phẩm có tường mỏng và có kích thước lớn, có thể dẫn đến cong vênh, co ngót và các khiếm khuyết khác.

Rủi ro tham số xử lý:Bị ảnh hưởng bởi các thông số quá trình (ví dụ: nhiệt độ, áp suất, tốc độ làm mát), quá trình dễ bị các vấn đề như bong bóng, thiếu vật liệu, warpage, v.v., và đòi hỏi phải kiểm soát chặt chẽ các điều kiện quy trình.

Nguy cơ thiết kế khuôn:Thiết kế khuôn không phù hợp có thể dẫn đến tuổi thọ nấm mốc ngắn hơn hoặc chất lượng sản phẩm thấp hơn.

Sự phụ thuộc khối lượng lớn:Không phù hợp cho sản xuất khối lượng thấp, vì chi phí của khuôn có thể dẫn đến chi phí đơn vị cao khi trải rộng trên một số lượng nhỏ các sản phẩm.

Rủi ro nguyên liệu:Một số vật liệu nhựa là không phân hủy sinh học và chất thải kết quả có thể làm tổn thương môi trường.

Rủi ro môi trường:Quá trình ép phun có thể liên quan đến các chất phụ gia hóa học hoặc phát xạ các chất nguy hiểm.

Kịch bản áp dụng

Thích hợp cho các kịch bản đúc phun

Các sản phẩm yêu cầu các cấu trúc độ chính xác và phức tạp cao (ví dụ, vỏ sản phẩm điện tử, các bộ phận thiết bị y tế).

Các bộ phận sản xuất hàng loạt (ví dụ: các bộ phận ô tô, nhu yếu phẩm hàng ngày).

Các sản phẩm có nhu cầu cao về ngoại hình (ví dụ: hàng tiêu dùng, nhà ở thiết bị gia dụng).

Không áp dụng cho các kịch bản đúc phun

Lot nhỏ, sản xuất tùy chỉnh.

Các sản phẩm mà nguyên liệu không có tiêu chuẩn môi trường

Sản phẩm có chi phí vật liệu nhạy cảm hoặc chi phí nấm mốc.

Chi tiết vật liệu hiển thị bảng hiển thị

| Vật liệu | Độ dày tường được đề xuất [mm] | Độ dày tường được đề xuất [inch] |

| Polypropylen (PP) | 0. 8 - 3. 8 mm | 0.03'' - 0.15'' |

| Abs | 1. 2 - 3. 5 mm | 0.045'' - 0.14'' |

| Polyetylen (PE) | {{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Polystyrene (PS) | 1. 0 - 4. 0 mm | 0.04'' - 0.155'' |

| Polyurethane (PUR) | 2. 0 - 20. 0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | {{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Polycarbonate (PC) | 1. 0 - 4. 0 mm | 0.04'' - 0.16'' |

| PC/abs | 1. 2 - 3. 5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | {{0}}. 8 - 3. 0 mm | 0.03'' - 0.12'' |

| Nhìn trộm | 1. 0 - 3. 0 mm | 0.04'' - 0.12'' |

| Silicone | 1. 0 - 10. 0 mm | 0.04'' - 0.40'' |

Hiển thị trường hợp sản phẩm

Sức mạnh nhà máy Starway

Đường dây nóng dịch vụ miễn phí của chúng tôi: +86 15821850866

13

năm

Chúng tôi đã làm việc trong ngành từ năm 2011

5

Đội

Chúng tôi có 5 nhóm là nhóm phát triển thị trường, 4 hội thảo xử lý, nhóm mua hàng, nhóm kỹ thuật và nhóm kiểm soát chất lượng.

3

Nguyên mẫu ngày

Chúng ta có thể tạo mẫu cho một sản phẩm trong ít nhất 3 ngày

Nếu bạn quan tâm đến các sản phẩm của chúng tôi hoặc bạn muốn làm và tùy chỉnh sản phẩm, xin vui lòng liên hệ với chúng tôi.

Chú phổ biến: Đầm phun nhựa ABS, Trung Quốc, nhà sản xuất đúc, nhà cung cấp, nhà máy